مقدمة

يتم تحديد سبائك الزنك على نطاق واسع لصب القوالب الصب لأنه لا يوجد مادة إنتاج بلاستيكية أخرى تتمتع بخصائص محددة. ولكن حتى عند اختيار مادة لـ الصب بالضغط ، فإن تقييم الخصائص الميكانيكية وفقًا لمتطلبات المشروع أمر ضروري. في هذه المقالة، سنقوم بدراسة الخصائص الميكانيكية لسبائك الزنك ومقارنتها مع المعادن الأخرى التي تستخدم عادة في صب القوالب، بما في ذلك الألمنيوم، والمغنيسيوم، والنحاس الأصفر، والفولاذ المقاوم للصدأ.

قم بإدراج الخصائص الميكانيكية لسبائك الزنك

للسبيكة الزنك نقطة انصهار منخفضة، مما يتطلب طاقة أقل للصب ولها سائلية عالية توفر أجزاء دقيقة ومعقدة. خصائص سبائك الزنك والنحاس المطلي: إنها جيدة في مقاومة التآكل والاحتكاك، لذلك فهي مناسبة للأدوار. السبائك الشائعة مثل زاماك (والمكونة من الألومنيوم والمغنيسيوم والنحاس) توفر فائدة من حيث القوة الكافية ومقاومة الصدمات والتآكل. كمادة لصب القوالب، توفر خواص شد تنافسية وصلابة، وتقيس حوالي 250-400 ميجا باسكال و90-120 BHN على التوالي، بالنسبة لأغلب سبائك الزنك.

مقارنة مع مواد صب القوالب الأخرى

سبائك الألمنيوم

الفائدة الأكبر لسبائك الألمنيوم هي مزيج النسبة العالية بين القوة ووزن الخفيف والقدرة الممتازة على التوصيل الحراري. بالمقارنة، سبائك الزنك لديها قوة شد أكبر (250-750 MPa) مقارنة بسبائك الألمنيوم (80-500 MPa)، وعلى العموم سبائك الألمنيوم تمتلك مستوى أقل من قوة الشد النهائية. بالإضافة إلى كثافتها النسبية الأفضل، والتي تكون أقل بكثير من سبيكة الزنك، مما يجعلها خفيفة ومناسبة للاستخدامات ذات الوزن الخفيف، فإن الألمنيوم يفتقر إلى مقاومة الاحتكاك ولديه أداء ضعيف في مقاومة الاحتكاك.

سبائك المغنيسيوم

إنها واحدة من أخف السبائك، وكذلك من أغلى قوة سبائك المغنيسيوم ويمكن أن تحتوي على حوالي 150-350 MPa من قوة الشد. وبالطبع، مقاومة التآكل الجيدة والقابلية للتدوير العالية. لكن التفاعل العالي يجعل سبائك المغنيسيوم مكلفة وأحيانًا حتى صعبة الصب، مما يؤدي إلى تطبيقات محدودة في الصب بالمolds.

نحاس

البرونز هو سبيكة من النحاس والزنك توفر مقاومة جيدة للتآكل والمرونة. إنه أكثر كثافة من سبيكة الزنك، ويمكن أن تكون الخصائص الميكانيكية للبرونز، مثل قوة الشد عند الكسر (300-سبيكة-500 ميجا باسكال)، مشابهة ولكنها قد تختلف بشكل كبير حسب نوع سبيكة البرونز المستخدمة. يتم استخدام البرونز بشكل متكرر لأنه يبدو جيدًا واقل عرضة للتلف.

الفولاذ المقاوم للصدأ

يعرف الجميع قوة الفولاذ المقاوم للصدأ، وقدرته على مقاومة التآكل، ومتانته. فإنه يوفر صلابة ممتازة وقوة شد عالية [400-1600 ميجا باسكال] مع تكلفة أعلى ودرجة حرارة صب أعلى مقارنة بسبيكة الزنك. غالبًا ما يستخدم الفولاذ المقاوم للصدأ في الصناعات والبيئات القاسية حيث يجب أن تكون المتانة ومقاومة التآكل أولوية قصوى.

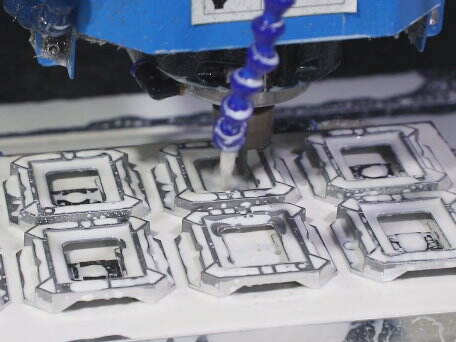

تأثير عملية صب القوالب على الخصائص الهندسية

تصنيع سبيكة الزنك: تتأثر الخصائص الميكانيكية لسبيكة الزنك بشكل كبير بعملية صب القوالب. تعتمد البنية الدقيقة وبالتالي خصائص القطعة النهائية على مجموعة متنوعة من العوامل مثل درجة حرارة القالب وسمك القسم. يُطلق على التغيير المتحكم في البنية الدقيقة للسبيكة مع مرور الوقت اسم الشيخوخة، ويمكن أن يعزز بعض الخصائص الميكانيكية (مثل قوة الشد والصلابة).

استخدامات صب سبيكة الزنك وأين يتم استخدام سبيكة الزنك

تعد سبيكة الزنك المعدن الأكثر استخدامًا في أجزاء المركبات، والأجهزة، والمنتجات الكهربائية/الإلكترونية،以及其他 التطبيقات التي تتطلب مكونات تجمع بين القوة، المتانة، والاقتصاد. عندما ننظر إلى سبيكة الزنك والبدائل المعدنية لبعض التطبيقات، يجب علينا اعتبار تكلفة المعدن، الوزن والخصائص الميكانيكية الضرورية. على سبيل المثال، يعتبر الألمنيوم مثاليًا للمكونات ذات الحمل المنخفض بينما تُستخدم سبيكة الزنك للمكونات المعرضة لظروف عمل أكثر شدة.

الخاتمة

يقدم سبيكة الزنك خيارًا اقتصاديًا يجمع بين الخصائص الميكانيكية لعملية الصب بالقوالب. وعلى الرغم من كونها ليست دائمًا البديل الأكثر متانة أو خفة في الوزن - فإن ملفها الجيد نسبيًا من الخصائص، التكلفة المنخفضة، والصب السهل وغير ذلك يجعلها جذابة للكثير من الشركات المصنعة. يجب أن يكون اختيار سبيكة الزنك للصب بالقوالب بناءً على الحاجة في التطبيقات مثل المتطلبات الخصائص الميكانيكية، مستوى التكلفة، والقدرات في العملية. ومع الاستمرار في تطوير سبائك الزنك، يمكننا فقط أن نتوقع تحسينات في الأداء المطلوبة، مما يوسع مجال التطبيقات التي تكون فيها سبيكة الزنك هي المادة المفضلة.