I. Introduction

Parmi les nombreux procédés de fabrication qui existent, COULÉ est un procédé bénéfique utilisé pour produire des pièces en grande quantité. Fonderie Sous Pression Il s'agit d'un procédé de moulage de métaux qui utilise des métaux en fusion, en les forçant à prendre des formes grâce à une pression élevée dans laquelle ils se solidifient ensuite et créent une forme. Développé comme un moyen économique de produire de grandes quantités de produits, le moulage sous pression excelle car plusieurs moulages peuvent être réalisés à partir d'un seul moule avec des résultats extrêmement précis. Cet article vous expliquera les raisons pour lesquelles le moulage sous pression est une méthode de fabrication si populaire dans toutes les industries.

II. Avantages de l'obturation sous pression

A. Haut rendement de production

L'injection sous pression a des cycles rapides, et des pièces peuvent être produites en quelques secondes. Étant donné que l'injection sous pression est l'un des processus les plus rapides pour produire des pièces, cet avantage en termes de vitesse, couplé à un haut débit et à des opérations de usinage à haut rendement, contribue à minimiser les temps d'arrêt — ce qui arrive souvent lorsque la demande dépasse l'offre.

B. Précision et tolérance dimensionnelle

Comme elles sont traitées par des moules de fonderie, l'une des caractéristiques des pièces obtenues par injection sous pression est leur précision. L'utilisation de cette technique garantit que les pièces sont produites avec une grande exactitude et une répétabilité nécessaires pour les applications qui exigent un ajustement et une fonctionnalité précis. La précision des pièces injectées sous pression réduit au minimum l'usinage après coulée, simplifiant ainsi la production.

C. Flexibilité de conception

La précision du moulage sous pression lui donne un avantage sur la plupart des autres formes de moules capables de production, permettant des conceptions beaucoup plus élaborées que celles réalisables dans les processus alternatifs à partir de métaux fondus. Conçu pour gérer les parois minces, les détails fins et les complexités internes des pièces que les méthodes de fabrication traditionnelles ont actuellement du mal à reproduire, rendant le processus plus adapté à une gamme plus large d'applications.

III. Adéquation des Matériaux

A. Matériaux de Moulage Sous Pression Populaires

Le moulage sous pression est versatile et peut traiter une large gamme de matériaux. Les alliages d'aluminium, de zinc, de magnésium et de cuivre sont certains des matériaux les plus couramment utilisés, car chacun possède des combinaisons uniques de propriétés pour des applications finales spécifiques qu'il peut servir.

B. Certaines des Propriétés des Matériaux Qui Rendent le Moulage Sous Pression Célèbre

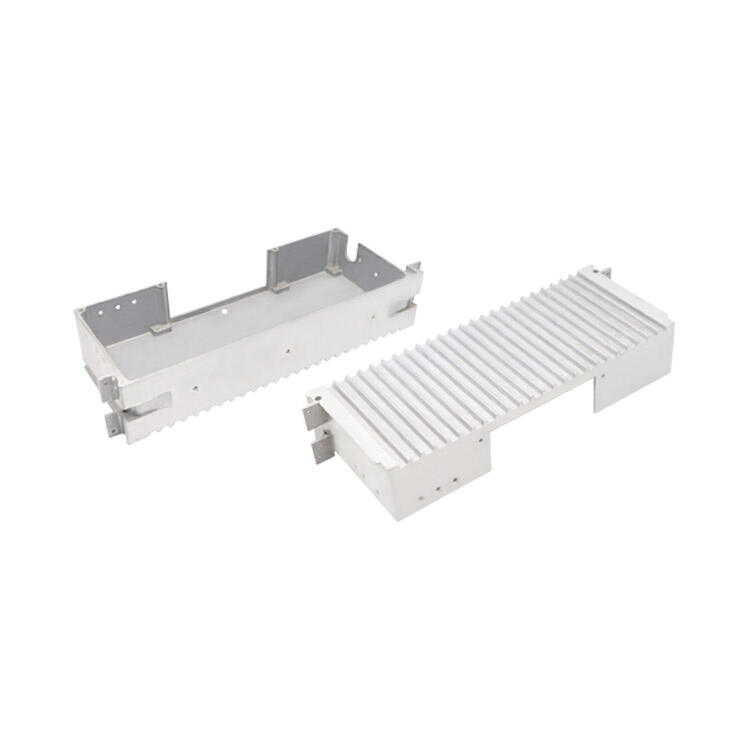

La voiture est constituée de différents types de matériaux qui peuvent être utilisés pour la fonderie sous pression, mais le choix du matériau ne dépend pas seulement de ce que l'on peut caster, il dépend également de la qualité que ce matériau apporte au produit final. Les pièces en aluminium obtenues par fonderie sous pression sont légères et ont une bonne conductivité thermique, ce qui en fait un bon choix pour les pièces automobiles ou les dissipateurs de chaleur sur les appareils électroniques, pour ne citer que deux exemples d'utilisation possible.

IV. Coût-efficacité

A. Coûts d'outillage réduits

Fonderie sous pression — La nature réutilisable des moules signifie que la fonderie sous pression bénéficie souvent de coûts d'outillage plus faibles par rapport à d'autres méthodes. Le coût initial du moule est un investissement, mais le coût par pièce peut chuter drastiquement à des volumes de production élevés.

B. Réduction des déchets de matériaux

Étant donné que la fonderie sous pression est très précise, elle utilise moins de matériaux, ce qui rend tout le processus de production efficace. Non seulement cela réduit les coûts, mais cela correspond également au type de processus de fabrication écologique qui devient de plus en plus courant.

C. Économies d'échelle de la production en série

Comme les moules de fonderie sous pression peuvent produire des pièces en grandes quantités par heure, ils constituent une méthode de fabrication économique qui dépasse ce que permettent les méthodes de traitement conventionnelles, qui entraînent des coûts excessifs en main-d'œuvre et en matériaux.

V. Applications industrielles

A. Industrie automobile

Le secteur automobile est l'utilisateur final le plus courant, utilisant la fonderie sous pression pour fabriquer des pièces moteur et des composants structurels. Le fait que les éléments moulés sous pression soient à la fois légers et robustes est décisif pour économiser du carburant et améliorer les performances.

B. Industrie aérospatiale

La fonderie sous pression est utilisée dans l'aérospatial pour des pièces légères qui doivent fonctionner dans des conditions très sévères. La précision et la résistance des pièces moulées sous pression les rendent parfaites pour être utilisées dans les avions ainsi que dans les composants des engins spatiaux.

C. Électronique grand public

Les appareils électroniques grand public ont toujours besoin de pièces précises pouvant être produites en très grandes quantités : l'injection sous pression est parfaite. Les procédés d'injection sont principalement utilisés pour le moulage sous pression des boîtiers et de petites pièces de précision.

VI. Considérations environnementales

A. Efficacité énergétique dans le procédé de fonderie sous pression

Ce processus est extrêmement plus économe en énergie que d'autres procédés de fonderie tels que le sable ou la fonte par cire perdue et peut aider à réduire l'empreinte carbone du processus de fabrication.

B. Réutilisation des matériaux et durabilité

En raison de cela, * La plupart des matériaux de fonderie sous pression sont recyclables et permettent une économie circulaire qui est également bénéfique, car la plupart des matériaux peuvent être recyclés à nouveau dans une contribution humanitaire de pointe dans l'industrie.

C. Évaluation du cycle de vie des produits moulés sous pression

En effet, une revue critique des résultats de l'évaluation du cycle de vie des produits moulés sous pression met facilement en évidence son profil environnemental positif à travers toutes les étapes de production jusqu'à la fin de vie et le recyclage.

VII. Qualité et précision

A. Comparaison avec d'autres procédés de fabrication

Non seulement l'injection sous pression offre cette combinaison, mais elle est également remarquablement plus rapide que des procédés comme la forge ou l'usinage. Les pièces forgées peuvent être plus solides que les pièces obtenues par injection sous pression, mais les exemples ci-dessus prouvent que la flexibilité de conception et les économies de coûts peuvent aussi pencher du côté de l'injection sous pression. Le traitement mécanique offre une grande précision, mais il est plus coûteux et plus lent.

B. Contrôle qualité de l'injection sous pression

L'injection sous pression est intrinsèquement reproductible et le procédé permet la mise en œuvre de protocoles d'inspection stricts pour maintenir une haute qualité des pièces, offrant ainsi un meilleur contrôle sur la qualité de l'injection sous pression.

VIII. Limitations et solutions

A. Limitations des matériaux

C'est un procédé versatile, mais pas idéal pour tous les matériaux. Permettez-moi de vous expliquer. Cependant, les progrès dans la science des matériaux continuent d'élargir l'éventail des matériaux candidats pour l'injection sous pression.

B. Contraintes de conception

Les limitations de l'injection sous pression concernant les angles de dégagement et les mouvements de cœurs peuvent être surmontées grâce à une conception créative ou avec l'aide de principes d'ingénierie. C .

C. Répondre aux défis en améliorant les processus

La technologie de fonderie sous pression a considérablement évolué au fil des ans, devenant une technique efficace et un outil d'optimisation des processus, ce qui la rend fiable en surmontant des défis tels que la porosité, l'instabilité dimensionnelle, etc.

IX. Tendances et innovations futures

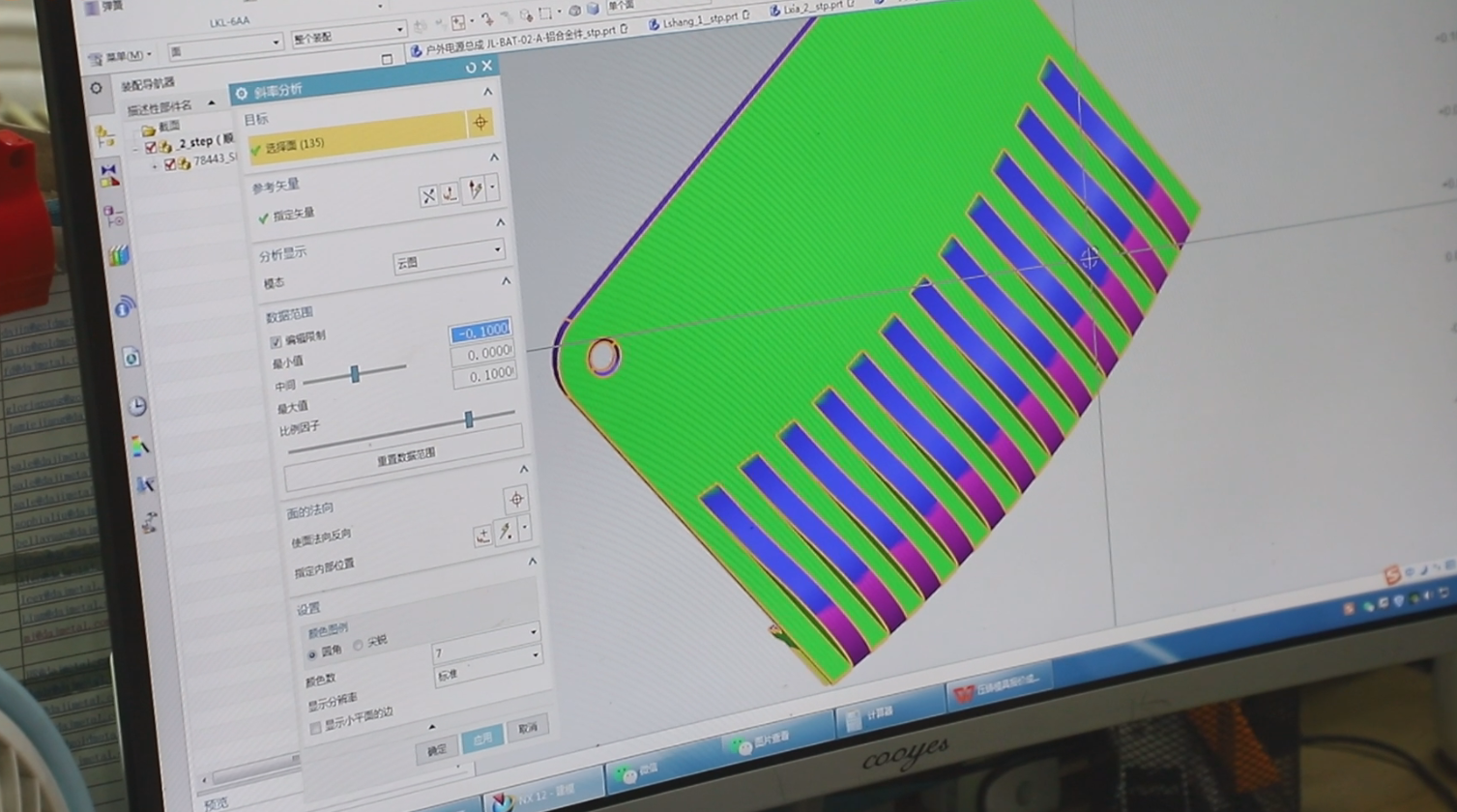

A. Essor technologique dans la fonderie sous pression

Pour la fonderie sous pression, cela signifie généralement l'utilisation de logiciels de simulation dans la conception et l'automatisation sur le plancher des usines — même au niveau du traitement.

B. Adoption de nouveaux matériaux

Le procédé de fonderie sous pression voit le développement et l'intégration de nouveaux matériaux comme des alliages à haute résistance, des composites, permettant d'élargir encore plus ses applications.

C. Intégration avec d'autres techniques de fabrication

La fonderie sous pression s'intègre de plus en plus avec d'autres technologies de fabrication, par exemple l'impression 3D pour les outillages ou le sinterisation laser directe des métaux (DMLS) pour des cœurs complexes, offrant ainsi de nouvelles opportunités innovantes.

X. Conclusion

Sa popularité dans la fabrication témoigne de son adaptabilité pour l'industrie du 21e siècle. Efficacité, précision, matériaux, prix et Adaptabilité Il est donc important de se concentrer sur les aspects de la production et de la production. Avec l'amélioration de la technologie et le rapprochement des techniques traditionnelles de moulage sous pression, les technologies d'outillage rapide continueront de gagner en popularité en tant que partie essentielle d'une vision plus large de la fabrication.