I. はじめに

存在する多くの製造プロセスの中で、ダイ 鋳造 部品を大量生産するために使用される有益なプロセスです。 圧力鋳造 ダイカストは、溶融金属を使用して高圧で成形し、その後凝固させて形状を形成する金属鋳造プロセスです。大量の製品を生産するための経済的な方法として開発されたダイカストは、1 つの金型から複数の鋳造品を極めて正確な結果で製造できるという点で優れています。この記事では、ダイカストがさまざまな業界で人気の製造方法である理由について説明します。

圧縮鋳造の利点

a. 生産効率が高い

鋳造は短時間で,部品は数秒で生産できます. 鋳造は部品の生産において最も速いプロセスの一つであるため,この速度優位性,高出力および高出力処理処理により,需要が供給を超えるとしばしば起こるダウンタイムを最小限に抑える.

b. 正確さと寸法許容量

鋳造模具で加工されているため,鋳造の特徴の一つは,鋳造の精度です. この技術を使用すると,精度と機能が要求されるアプリケーションに必要な高精度と繰り返しが可能な部品が生産されます. 鋳造された部品の精度は,製造を簡素化して,最小限のポスト鋳造加工を必要とします.

c. 設計の柔軟性

鋳造の精度は,製造可能な鋳造の他の形態のほとんどに優れ,溶融金属から代替プロセスで生産できるよりもはるかに複雑な設計が可能である. 細かい細部や内部複雑さを扱うために設計された部品,従来の製造方法は現在複製するのが困難で,プロセスをより幅広い用途に適している.

材料の適性

a. 流通する鋳造材料

鋳造は多用途で,幅広い材料を処理できます. アルミ,亜鉛,マグネシウム,銅合金が最も一般的な材料です. それぞれが特定の最終用途のために独自の性質の組み合わせを有しているため,それが使用することができます.

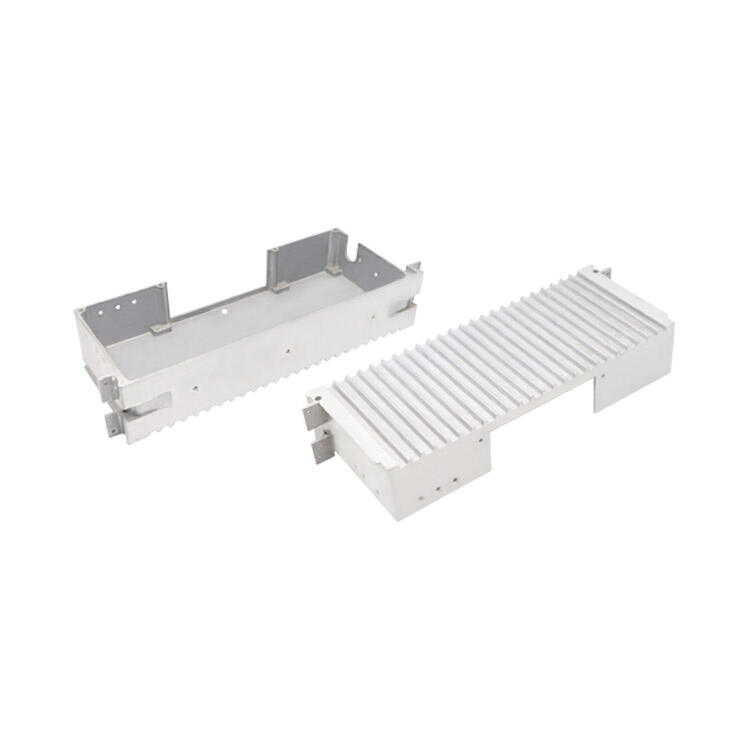

鋳造機が有名になる材料の性質

自動車は,鋳造として使用できる様々な種類の材料からできていますが,鋳造の材料の選択は,鋳造できるものだけでなく,材料が最終製品にもたらす品質にも依存しています. アルミ鋳造は軽量で,熱伝導性が良好で,自動車部品や電子機器の散熱器に良い選択です.

費用対効果

低コストのツール

鋳造 鋳造の再利用性により,鋳造は他の方法と比較してしばしば低ツールコストを享受します. 鋳造コストは初期投資ですが,部品コストは大きな生産量で急落します.

材料廃棄物の減少

精密な鋳造により 材料の使用量が少なく 生産過程が効率化しています コストも削減するだけでなく 緑の製造プロセスにも 適合しています

c. 大量生産の規模経済

圧成型は,毎時間大量の部品を製造できるため,従来の加工方法では実現できない経済的な製造方法であり,労働費と材料コストが不均衡に吸収される.

v.産業用アプリケーション

a.自動車産業

自動車業界は,エンジン部品や構造部品として鋳型鋳造を製造するために使用されている最も一般的なエンドユーザーです. 鋳型鋳造要素が軽量で頑丈であるという事実が,燃料を節約し性能を向上させる上で決定的です.

航空宇宙産業

鋳造は,非常に高い条件下で動作する必要があります軽量部品のために航空宇宙で使用されます. 彼らの精度と鋳造部品の強さは,航空機だけでなく宇宙船の部品に使用するために完璧です.

c. 消費電子機器

消费用電子機器は,例えば,常に非常に大きな量で生産できる正確な部品を必要とします: 圧迫鋳造は完璧です. 圧迫鋳造プロセスは主に,ハウジングや小さな精密部品の圧迫鋳造に使用されます.

環境問題

a. 圧迫鋳造過程におけるエネルギー効率

このプロセスは砂や投資鋳造などの他の鋳造プロセスよりもエネルギー効率が非常に高く,製造による炭素排出量を減らすのに役立ちます.

材料の再利用と持続可能性

このため,ほとんどの鋳造材料はリサイクル可能で,循環経済を可能にします. 材料のほとんどは再利用可能で,人道貢献を率いる業界です.

圧縮鋳造製品のライフサイクル評価

実際,圧成鋳造製品のライフサイクル評価結果を批判的に検討すると,生産段階から使用期末再利用段階まで,その環境上の良いプロフィールが簡単に明らかになります.

品質と精度

a. 他の製造プロセスとの比較

鋳造は鋳造や加工よりも非常に速く,鋳造された部品は鋳造よりも強く,上記の例は設計の柔軟性とコスト削減も鋳造方法に有利であることを証明しています.機械加工は高精度ですが,高価で遅いです.

鋳造の品質管理

鋳造は本質的に繰り返しが可能で,このプロセスは,高品質の部品を維持するために厳格な検査プロトコルの実施を可能にし,鋳造品質のより良い管理を可能にします.

制限と解決策

a. 物質的な制限

材料の科学の進歩により 鋳造材料の候補が増え続けています 材料の材料の種類は

設計上の制約

設計や設計の助けで克服できる 工学原理 .

プロセスを改善することで課題を克服する

流孔性,次元不安定性などといった課題を克服することで信頼性のある効率的な技術とプロセス最適化へと進化した.

未来における傾向と革新

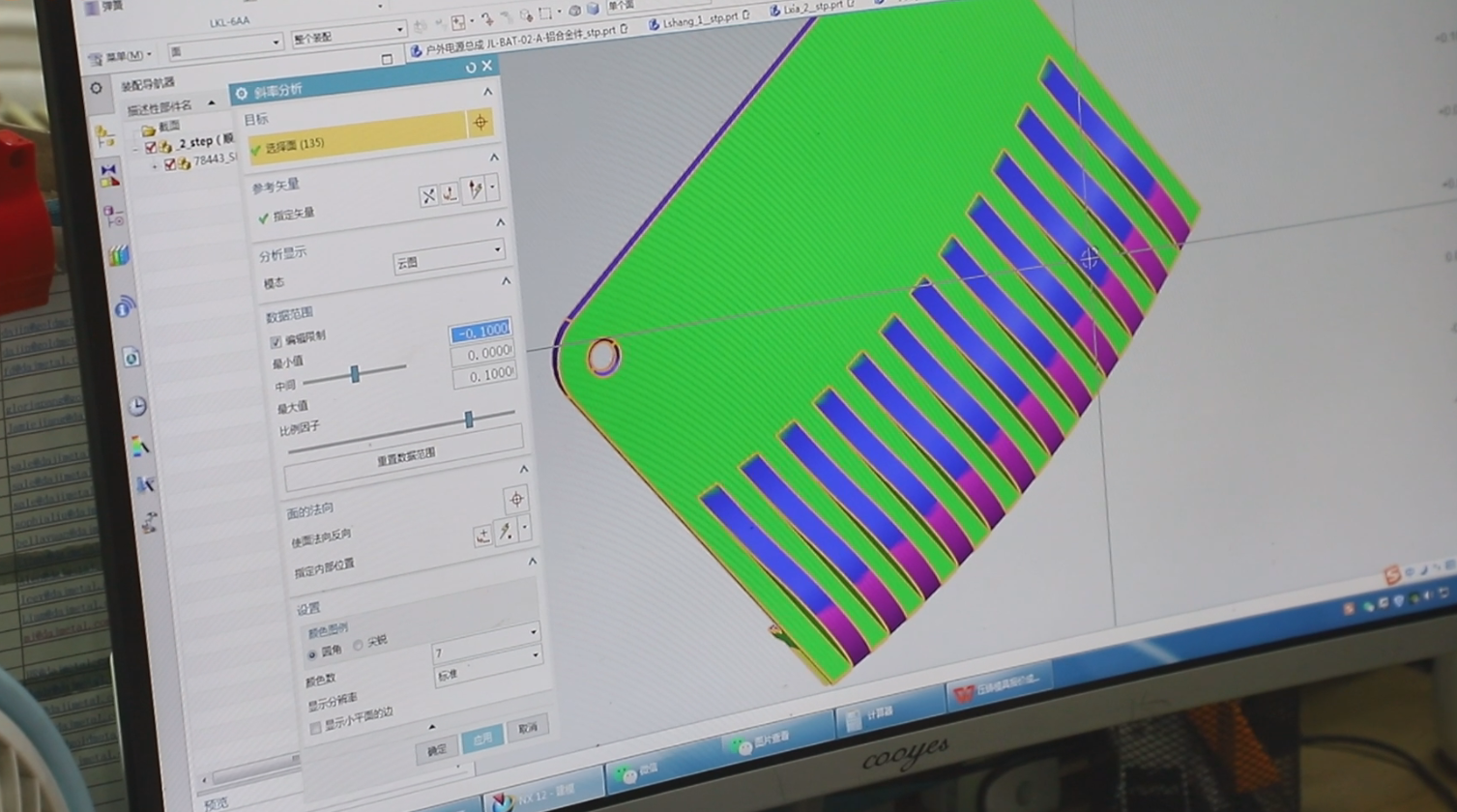

a. 圧迫鋳造における技術的発展

鋳造の場合,これは通常,工場の設計と自動化におけるシミュレーションソフトウェアを意味します.加工レベルでもです.

新材料の採用

圧迫鋳造プロセスでは 高強度合金や複合材料のような 新しい材料が開発され 組み込まれています

c. 他の製造技術との統合

ダイ・ゴイティングは,他の製造技術,例えば3D印刷ツールや金属レーザー直接シンタリング (dmls) の複雑なコアとさらに統合され,新しい革新的な機会が生まれています.

X.結論

製造における人気は 21世紀の産業に適応する能力を示しています 価格帯と 適応性 どのアプリケーションにも、製造業において強力な存在にします。技術がますます向上し、従来のダイカスト技術とのギャップを埋める中で、迅速なツーリング技術は製造のより広いビジョンの重要な部分として引き続き注目を集めるでしょう。