I. Introduction du procédé de fonderie

COULÉ est l'une des méthodes de fabrication les plus flexibles et les plus rentables pour la production de pièces métalliques. La coulée de métal est le processus consistant à verser du métal en fusion dans un moule et à le laisser se solidifier dans sa forme de cavité. Dans cet article, nous aborderons deux des méthodes les plus courantes, Fonderie Sous Pression et le moulage au sable ainsi que leurs différences ainsi que celui qui convient à quelle application.

II. Principes fondamentaux du moulage sous pression

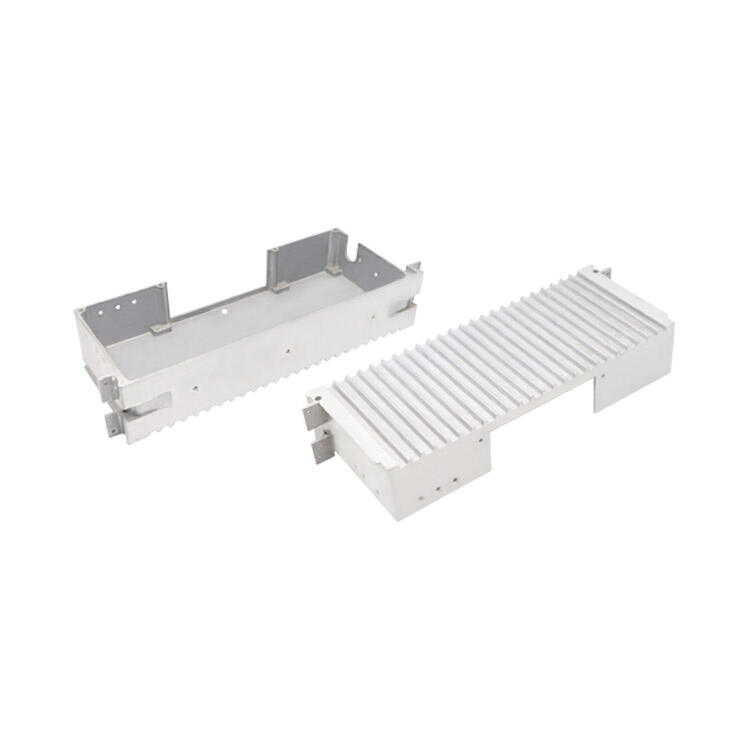

Le moulage sous pression est un procédé de fonderie métallique caractérisé par un facteur de contrainte élevé, concernant l'alimentation des métaux fondus dans les moules. Le moulage sous pression utilise un procédé impliquant des moules en acier réutilisables, ou matrices, dans lesquels un métal fondu est injecté sous haute pression. Il est également particulièrement connu pour fabriquer des pièces ayant des géométries complexes et des détails fins.

Fonctionnement du procédé de moulage sous pression :

Le moulage sous pression : La méthode commence par la préparation d'un moule, un moule exclusif qui est complexe et précis.

Chauffage du métal fondu, généralement une alliages non ferromagnétique tels que : l'aluminium ; le zinc et ; le magnésium à la température requise.

Ce métal fondu est ensuite injecté dans la cavité de la forme avec une haute pression et à grande vitesse pour remplir complètement le moule.

Après l'ouverture du moule, nous retirerons également la pièce.

Matériaux fréquemment utilisés pour la fonderie sous pression

Il convient à de nombreux métaux non ferromagnétiques, cependant, la consommation la plus importante se fait parmi les alliages d'aluminium et les alliages à base de zinc en raison de leurs propriétés pratiques telles que la résistance, la durabilité et la légèreté.

III. Principes fondamentaux de la fonderie sur sable

Un procédé ancien qui est actuellement largement utilisé pour la fonderie est le moulage sur sable, de nos jours simplement appelé moulage en sable ou, plus récemment, avec des avancées technologiques complètement nouvelles, comme la technologie d'ajout de matériaux consistant à créer des modèles d'impression 3D dans l'industrie de la fonderie [1]. Le moulage en sable est une technique de fonderie utilisant un moule fabriqué à partir d'un mélange de sable fin et de silice liquide compacté autour du gabarit pour former la cavité du moule.

Le Procédé de Moulage sur Sable en Résumé

Un moule de la pièce désirée est réalisé, puis recouvert d'un matériau de revêtement placé dans un flasque contenant du sable.

En compactant le sable autour de ce modèle, un moule est créé.

Le retrait du modèle crée une cavité dans le sable.

Le métal liquide est versé dans l'espace, solidifié, puis le sable est cassé pour révéler [la pièce coulée].

Quels Matériaux Sont Couramment Utilisés dans le Moulage sur Sable ?

Alors que le moulage sur sable peut traiter différents types de matériaux tels que l'acier, le fer, le laiton et le bronze, tant ferromagnétiques que non ferromagnétiques.

IV. Une comparaison entre le procédé de fonderie sous pression et la fonderie sur sable

Construction des moules et matrices

Un certain niveau d'outillage et d'ingénierie est nécessaire pour créer des matrices en acier réutilisables pour la fonderie sous pression.

En fonderie sur sable, un modèle est utilisé pour créer le moule et il est fabriqué pour chaque coulée individuelle.

Pression de coulée et écoulement du métal

La fonderie sous pression injecte le métal à haute pression dans le moule, ce qui permet de le remplir et de densifier la microstructure.

La fonderie sur sable nécessite l'action de la gravité pour remplir le moule, ce qui peut poser des problèmes lorsque de l'air est piégé et que de la porosité apparaît dans la pièce finale.

Vitesse et efficacité du réacteur

Cela signifie qu'il est facilement adaptable à la production en série, donc la fonderie sous pression est l'un des processus les plus automatisés avec des temps de cycle minimaux.

L'inconvénient de la fonderie sur sable est qu'elle nécessite généralement plus d'étapes de traitement et de temps pour passer à la production de masse par rapport à la fonderie perdue.

ADÉQUATION AU FONDOUILLAGE ET POSSIBILITÉS D'APPLICATION

Matériaux et leurs propriétés Comparaisons générales

Le fonderie sous pression est utilisée avec des métaux non ferromagnétiques, car les points de fusion plus élevés d'autres matériaux risquent de détériorer l'outil.

Il est compatible avec un plus grand nombre de matériaux et peut fabriquer des objets plus massifs comme les métaux ferromagnétiques.]<=]=-FONDOUILLAGE SUR SABLE[>=.

Nature des composants fabriqués Taille Complexité

La fonderie sous pression est l'une des meilleures pour créer des pièces avec des géométries détaillées et des parois minces.

Fonderie sur sable Grandes pièces, géométries simples

Compatibilité avec différents alliages métalliques :

Les propriétés spécifiques des alliages et les exigences du procédé de fonderie peuvent influencer le choix de la méthode de fonderie.

VI. Vitesse d'impression et tolérance Qualité de la sortie

Moulage sous pression vs sable (forgeage) Alloy333.33208-0.00062CobreB1916092Cu90 Avec/Sans traitement thermique???

Le moulage sous pression offre une meilleure précision dimensionnelle avec des tolérances plus serrées.

Il a généralement des tolérances plus larges que d'autres techniques de fonderie et nécessite beaucoup plus d'usinage.

Qualité de l'aspect des pièces coulées

De plus, le moulage sous pression bénéficie de matrices en acier pour obtenir un aspect plus lisse.

L'aspect peut être plus rugueux (en raison de la texture du moule en sable).

Tâches après coulée :

Les pièces en sable peuvent nécessiter plus de finition post-processus, tandis que le moulage sous pression nécessite généralement un minimum de ce type de travail.

VII. Économies d'échelle et coûts de production

Coûts de mise en place des outillages et équipements

Bien que les coûts initiaux d'outillage et de machinerie soient plus élevés pour la fonderie sous pression.

Au départ, la fonderie sur sable présente un avantage en termes de coûts avec un investissement initial inférieur à celui de la fonderie sous pression ou de la cire perdue.

Comparaison des coûts par pièce

L'amortissement du coût de l'outillage entraîne des coûts plus faibles par pièce dans la production en grande série pour les entreprises de fonderie sous pression.

Pour des volumes plus petits ou des prototypes, la fonderie sur sable pourrait être une option plus rentable.

Lorsqu'on considère la production de masse, les économies d'échelle sont :

Comme elle peut être réalisée efficacement et automatiquement, la fonderie sous pression est idéale pour la production de masse.

Pour des séries de production plus petites ou des formes plus complexes, la fonderie sous pression peut être trop coûteuse et chronophage. La fonderie sur sable peut fournir les résultats escomptés.

VIII. Applications et exemples dans l'industrie

Applications des pièces moulées sous pression

En raison des exigences élevées en termes de précision et de résistance, l'injection sous pression est très courante dans les industries telles que l'automobile, l'aéronautique et l'électronique.

Où la fonderie sur sable est mieux adaptée aux industries

La fonderie sur sable est un procédé plus versatile avec une grande adaptabilité dans de nombreux secteurs industriels tels que les machines lourdes, la construction et la fabrication de grandes pièces métalliques.

Injections sous pression vs Fonderie sur sable — Études de cas

Expliquer les avantages et les limites de chaque méthode de fonderie pour des applications spécifiques à l'aide d'exemples concrets.

IX. Opérations et finition après coulée

Pièces injectées finies par des processus de finition

Un traitement thermique, un plaquage ou une peinture de surface peut être effectué sur les pièces injectées pour améliorer leurs propriétés.

Comparaisons des processus post-coulee

Le processus exact après coulée dépend du type de coulée que vous effectuez ainsi que du matériau utilisé.

X. CONSIDÉRATIONS ENVIRONNEMENTALES

Utilisation de l'énergie dans la fonderie sous pression et la fonderie sur sable

La fonderie sous pression peut également nécessiter une plus grande consommation d'énergie, ce qui est vrai pour les fonderies à haute pression matures qui provoquent des températures très élevées.

Bien que la fonderie sur sable soit un procédé économe en énergie, elle génère également une grande quantité de déchets.

Matériau de déchet et recyclage :

Le procédé de fonderie sous pression produit un minimum de déchets, car les moules sont réutilisables.

Bien que la fonderie sur sable génère souvent beaucoup de déchets (sable, qu'il soit neuf ou recyclé), le matériau coulé peut être réutilisé assez facilement.

Aucun des deux n'est propre sur le plan environnemental

FAIT INTÉRESSANT : Les deux soulèvent des préoccupations environnementales, allant de la consommation d'énergie au traitement des déchets et des émissions.

XI. Défis et Limites

Limites de l' injection sous pression

L'injection sous pression ne peut être réalisée qu'avec certains matériaux et peut entraîner des coûts initiaux importants pour les outillages.

Limites de la fonderie en sable

La fonderie en sable sera plus laborieuse mais peut offrir un contrôle moins précis des caractéristiques.

Défis dans chaque processus résolus

Chacune de ces méthodes de fonderie présente ses propres défis ; les technologies et l'optimisation des processus peuvent également aider à surmonter ces obstacles.

XII. TENDANCE POUR L'AVENIR ET TECHNOLOGIES ÉMERGENTES

Progrès dans la technologie de l'injection sous pression

Une recherche et développement continue repousse les limites de l'injection sous pression, ce qui signifie que des améliorations d'efficacité formative ainsi que des avancées matérielles conçues pour les capacités futures sont constamment à l'horizon.

Améliorations des techniques pour la fonderie en sable

Malheureusement, les progrès dans les matériaux de moules et les processus introduisent la fonderie au sable dans la vie moderne.

L'Avenir De La Fonderie : Horrifique Avec La Technologie

La fonderie est considérablement améliorée par l'automatisation, les logiciels de simulation et la fabrication additive, ce qui améliore grandement la qualité des pièces coulées tout en réduisant les coûts.

XIII. Conclusion

En Résumé — Moulage sous pression vs Moulage en sable. Les deux procédés de fonderie métallique sont importants, basés sur des techniques différentes, chacun ayant ses avantages pour certaines applications. Bien que le moulage sous pression soit excellent pour des séries de production importantes de petites pièces précises avec des géométries complexes, le moulage en sable peut traiter n'importe quel métal tant qu'il rentre dans sa grande flask. Il est essentiel pour les fabricants de connaître les différences entre ces deux procédés afin de déterminer quel procédé de fonderie ils devraient utiliser pour répondre à leurs besoins spécifiques. Avec les progrès futurs de la technologie, le moulage sous pression et le moulage en sable deviendront probablement non seulement moins coûteux mais aussi plus respectueux de l'environnement.

Tableau du contenu

- I. Introduction du procédé de fonderie

- II. Principes fondamentaux du moulage sous pression

- III. Principes fondamentaux de la fonderie sur sable

- IV. Une comparaison entre le procédé de fonderie sous pression et la fonderie sur sable

- ADÉQUATION AU FONDOUILLAGE ET POSSIBILITÉS D'APPLICATION

- VI. Vitesse d'impression et tolérance Qualité de la sortie

- VII. Économies d'échelle et coûts de production

- VIII. Applications et exemples dans l'industrie

- IX. Opérations et finition après coulée

- X. CONSIDÉRATIONS ENVIRONNEMENTALES

- XI. Défis et Limites

- XII. TENDANCE POUR L'AVENIR ET TECHNOLOGIES ÉMERGENTES

- XIII. Conclusion