鋳造工事導入

鋳造 金属部品を製造するための最も柔軟でコスト効率の高い製造方法の1つです。金属鋳造は、溶融金属を鋳型に注ぎ、その形状の空洞内で凝固させるプロセスです。この記事では、最も一般的な2つの方法について説明します。 圧力鋳造 砂型鋳造とそれらの違い、そしてどちらがどのような用途に適しているかについて説明します。

鋳造の基本

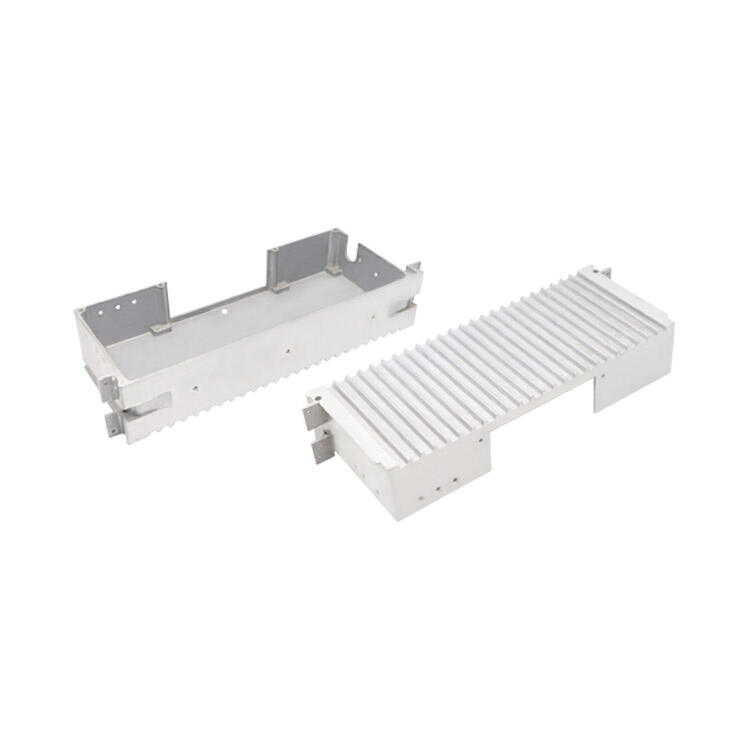

ダイ・カスタリングは,鋳型に溶融金属の配分を考慮して高圧力因子で特徴づけられる金属鋳造プロセスである.ダイ・カスタリングは,高圧下で溶融金属を強制する再利用可能な鋼模具,またはマースを使用するプロセスを使用する.また,複雑な幾何学と細かい詳細を持つ

圧迫鋳造の仕組み

鋳造: この方法は,複雑な精密な独占的な模具である鋳造の準備から始まります.

溶融金属,通常は非鉄合金である:アルミ;亜鉛;マグネシウムを必要な温度に熱します.

この溶けた金属は 高圧で高速で 鋳型穴に注入され 完全に模具を埋めます

石は開けられた後 部品も捨てます

圧迫鋳造用常用材料

鉄素金属は多く使用できますが,重力により,強度,耐磨性,軽量性などの実用性があるため,アルミ合金と亜鉛ベースの合金の中で最も消費量が高いです.

砂鋳造の基本

現在,鋳造に使用されている古代プロセスは,砂鋳造である. 現在,単に砂鋳造または完全に新しい技術的進歩,すなわち,鋳造産業における3D印刷パターンを作成する添加製造技術によって現代化されている[1]. 鋳造 ssnd 鋳造は,砂鋳造技術の1種類であり,細い砂と液体シリコンの

砂をナッツ殻で鋳造する過程

必要な部品の模造を行い,砂からなるコラスに敷かれた表層材料で覆う.

砂をこのパターンに凝縮することで 模具が作られます

砂の中に穴が開きます 砂の中に穴が開きます

液体金属は空間に注ぎ込み 固まり砂が割れて 鋳造が明らかになります

砂を鋳造する際には,通常どんな材料が使用されますか?

砂鋳造は鉄鋼,鉄,銅,銅などの鉄と非鉄の材料を より多く処理することができる.

iv. 鋳造と砂鋳造の比較

模具と模具の製造

鋳造用の重複利用可能な鋼材の鋳造機を作るには ツールと工学の一定程度が必要です

砂鋳造では 模具を作るのに 模様を使います そしてそれはそれぞれの鋳造のために作られています

鋳造と流量金属の圧力が

高圧金属を模具に鋳造し 密集した微小構造を埋めることができます

砂鋳造には重力が作用して 模具を埋めます 模具に空気が閉じ込められ 最終部位に毛孔が生じます

原子炉の速度と効率

量産に簡単に適応できるので 圧迫鋳造は 最短サイクル時間で 最も自動化されたプロセスです

砂鋳造の欠点は,通常は投資鋳造よりも加工段階と大量生産時間が長いことです.

鋳造の適性と応用の可能性

材料とその性質 一般的な比較

鋳造は,他の材料の高溶解点により,道具を壊す可能性が高いため,色金属で用いられます.

材料の種類が多く,鉄金属のようなより大きな物体を作ることができる]<=]=-san_casting[>=

製造された部品の性質 サイズ 複雑性

細かい幾何と薄い壁を持つ部品を作るのに最適です

砂鋳造 シンプルな幾何学

異なる金属合金との互換性

合金特性と鋳造プロセス要件が鋳造方法の選択に影響を与える可能性があります.

印刷速度と容許量 輸出品質

砂と砂の合金333.33208-0.00062cobreb1916092cu90を熱処理で/無で

圧迫鋳造はより狭い容量でより高い寸法精度を提供します.

鋳造技術よりも緩い容量で,加工が要する.

鋳造部品の表面仕上げの質

さらに,鋳造は鋼材の鋳造から利益を得て表面が滑らかになります.

表面の仕上げは粗い (砂模様の質感による) かもしれません.

鋳造後の作業

砂鋳造には,処理後の仕上げが多くなる場合があり,圧迫鋳造には通常,その作業が最小限である.

規模経済と生産コスト

設備の設置費用

鋳造の初期ツールと機械のコストは高額である.

砂鋳造は初期費用が低くなって 砂鋳造やワックス鋳造よりもコストが優れている

部品1件あたりのコスト比較

製具コストの償却は,圧成鋳造会社にとって大量生産における部品1台あたりコストを削減する.

小さめの量やプロトタイプでは,砂鋳造がより費用対効果の高い選択肢となる.

量産を考えると,スケールメリットとは

効率的かつ自動的に 実現できるので 圧迫鋳造は 大量生産に最適です

砂鋳造は,より小さな生産回数やより複雑な形のために, 鋳造は高価で時間がかかる可能性があります.

産業における応用と例

鋳造材料の用途

高精度と強度要求により,圧迫鋳造は自動車,航空宇宙,電子などの産業で非常に一般的です.

砂鋳造が最も適した産業

砂鋳造は重機械,建設,大型金属部品製造などの多くの産業分野において,より柔軟性のあるプロセスです.

砂鋳造と鋳造の比較 ケーススタディ

具体的な用途における各鋳造方法の利点と限界を実用的な例で説明する.

ix. 鋳造後の加工及び仕上げ

加工加工で完成した鋳造物

熱処理,表面塗装,塗装などにより 鋳造品の性能を向上させることができる.

鋳造後のプロセス比較

鋳造後の正確な処理は 鋳造の種類や 鋳造された材料によって異なります

x 環境上の考慮

砂鋳造と砂鋳造のエネルギー使用

圧迫型鋳造は,非常に高い温度を引き起こす成熟した高圧型鋳造には当てはまる.

砂を鋳造する過程は エネルギー効率が良いものの 廃棄物も多く発生します

廃棄物とリサイクル

鋳造過程で廃棄物は最小限で,鋳造物は再利用可能である.

砂は多くの場合大量の廃棄物を生み出します (新しい砂でも再生された砂でも) 砂は簡単に再利用できます

環境に優しいものはありません

面白い事実:どちらもエネルギー消費から廃棄物処理と排出まで 環境問題です

課題と限界

圧縮鋳造の制限

鋳造は特定の材料のみで行われ,道具の初期コストが大きくなる可能性があります.

砂の鋳造の制限

砂鋳造は労働を要するものの,特徴の制御が不正確になる可能性があります.

解決した

これらの鋳造方法には それぞれ 課題があり テクノロジーやプロセス最適化も このような障害を克服するのに役立ちます

未来傾向と新興技術

圧縮鋳造技術の進歩

進行中の研究開発は,圧迫鋳造の限界を押し広げています. つまり,将来の作業能力のために設計された材料の進歩に加えて,形作効率の向上が常に視野にあります.

砂鋳造の技術の改善

残念ながら 模具材料や加工の進歩により 砂鋳造は現代生活にも 導入されています

未来のキャスティング: テクノロジーで恐ろしい

鋳造は自動化,シミュレーションソフトウェア,アディティブ製造によって 劇的に改善され 鋳造品の質が大きく向上し 同時にコストも低下しています

第十三条 結論

短く言えば,ダイカスタリングと砂鋳造は,異なる技術に基づいた重要な金属鋳造プロセスであり,それぞれが特定のアプリケーションの利点を持っています. ダイカスタリングは,複雑な幾何学を持つ小さな精密部品の大きな生産回数に最適です. 砂鋳造は,巨大なボトル内に収まる任意の金属で何でも処理できます