Giới thiệu

Hợp kim kẽm được chỉ định rộng rãi cho khuôn ĐÚC vì không có vật liệu sản xuất nhựa nào khác có đặc tính cụ thể. Nhưng ngay cả khi lựa chọn vật liệu cho Đúc Áp Lực , việc đánh giá các đặc tính cơ học theo yêu cầu của dự án là bắt buộc. Trong bài viết này, chúng tôi sẽ xem xét các đặc tính cơ học của hợp kim kẽm và so sánh nó với các kim loại khác thường được sử dụng trong đúc khuôn, bao gồm nhôm, magiê, đồng thau và thép không gỉ.

Liệt kê các tính chất cơ học của hợp kim kẽm

Hợp kim kẽm có điểm nóng chảy thấp, cần ít năng lượng hơn để đúc và có độ lưu động cao, cung cấp các bộ phận có thành mỏng và phức tạp. Đặc trưng của hợp kim kẽm đồng: Nó có khả năng chịu mài mòn tốt, do đó phù hợp cho việc làm ổ bi. Các hợp kim kẽm thông dụng như Zamak (gồm nhôm, magiê và đồng) cung cấp lợi ích về độ mạnh vừa phải, khả năng chống va đập và chống ăn mòn. Là một kim loại dùng để ép đúc, nó cung cấp các đặc tính kéo và độ cứng cạnh tranh, đạt khoảng 250–400 MPa và 90–120 BHN tương ứng cho hầu hết các hợp kim kẽm.

So sánh với các vật liệu ép đúc khác

Hợp kim Nhôm

Lợi ích lớn nhất của hợp kim nhôm là sự kết hợp giữa tỷ lệ cường độ-trọng lượng cao và khả năng dẫn nhiệt tuyệt vời. So sánh với các hợp kim kẽm, chúng có cường độ kéo lớn hơn (250–750 MPa) so với hợp kim nhôm (80-500 MPa), và nói chung các hợp kim nhôm có mức cường độ kéo tối đa thấp hơn. Ngoài ra, với mật độ tương đối ưu việt, thấp hơn nhiều so với hợp kim kẽm, làm cho nó nhẹ và phù hợp cho các ứng dụng trọng lượng nhẹ, nhưng nhôm lại thiếu về khả năng chống mài mòn và cũng có hiệu suất chống mài mòn kém.

Hợp kim magie

Đây là một trong những loại hợp kim magie nhẹ nhất, đồng thời có cường độ rất cao và có thể đạt khoảng 150–350 MPa cường độ kéo. Không cần phải nói, khả năng kháng ăn mòn tốt và tính tái chế cao. Nhưng tính phản ứng cao khiến các hợp kim magie đắt đỏ và đôi khi thậm chí khó đúc, điều này dẫn đến việc ứng dụng hạn chế trong đúc áp lực.

Đồng thau

Thiếc là một hợp kim đồng-kẽm có khả năng chống ăn mòn tốt và tính dẻo cao. Nó nặng hơn hợp kim kẽm, và các đặc tính cơ học của thếc, chẳng hạn như độ bền kéo (300-Hợp kim-500 MPa), có thể tương tự nhưng thay đổi rộng rãi tùy thuộc vào loại hợp kim thếc được sử dụng. Thếc có vẻ ngoài đẹp và ít bị xỉn màu nên thường được sử dụng nhiều.

Thép không gỉ

Ai cũng biết đến độ mạnh của thép không gỉ, khả năng chống ăn mòn và độ bền của nó. Nó cung cấp độ cứng tuyệt vời và độ bền kéo cao [400–1600 MPa], cùng với chi phí cao hơn và nhiệt độ đúc cao hơn so với hợp kim kẽm. Thép không gỉ thường được sử dụng trong các ngành công nghiệp và môi trường khắc nghiệt nơi mà độ bền và khả năng chống ăn mòn cần phải được ưu tiên hàng đầu.

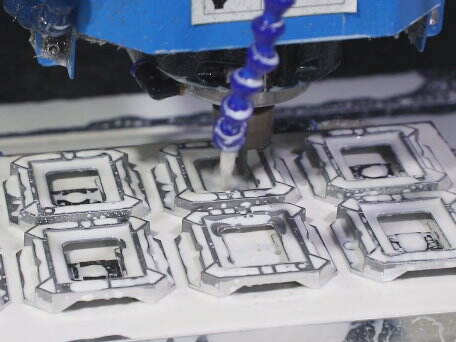

Ảnh hưởng của quá trình đúc áp lực đối với các đặc tính kỹ thuật

Sản xuất hợp kim kẽm: Các đặc tính cơ học của hợp kim kẽm bị ảnh hưởng đáng kể bởi quá trình đúc áp lực. Cấu trúc vi mô và do đó các đặc tính của chi tiết cuối cùng phụ thuộc vào nhiều yếu tố như nhiệt độ khuôn và độ dày phần cắt. Sự thay đổi có kiểm soát của cấu trúc vi mô của hợp kim theo thời gian được gọi là lão hóa và có thể cải thiện một số đặc tính cơ học (độ bền kéo cao hơn và độ cứng).

Ứng dụng của đúc áp lực kẽm và nơi sử dụng hợp kim kẽm

Hợp kim kẽm là kim loại được sử dụng rộng rãi nhất trong các bộ phận xe cộ, thiết bị cứng, sản phẩm điện/điện tử và các ứng dụng khác yêu cầu các thành phần có sự kết hợp giữa độ mạnh, độ bền và kinh tế. Khi chúng ta xem xét hợp kim kẽm và các lựa chọn kim loại thay thế cho một số ứng dụng, chúng ta cần cân nhắc chi phí của kim loại, trọng lượng và các đặc tính cơ học cần thiết. Ví dụ, nhôm lý tưởng cho các thành phần chịu tải thấp trong khi hợp kim kẽm được sử dụng cho các thành phần tiếp xúc với điều kiện hoạt động khắc nghiệt hơn.

Kết luận

Hợp kim kẽm cung cấp một sự kết hợp hiệu quả về chi phí của các đặc tính cơ học khi đúc khuôn. Mặc dù không phải lúc nào cũng là lựa chọn bền bỉ nhất hoặc nhẹ nhất—hồ sơ đặc tính tương đối tốt, chi phí thấp và quy trình đúc đơn giản của nó vẫn tiếp tục thu hút nhiều nhà sản xuất. Việc chọn hợp kim kẽm cho việc đúc khuôn cần dựa trên nhu cầu trong các ứng dụng như yêu cầu về đặc tính cơ học, mức chi phí và khả năng trong quá trình sản xuất. Với những cải tiến liên tục trong các loại hợp kim kẽm, chúng ta chỉ có thể mong đợi những cải thiện về hiệu suất, mở rộng phạm vi các ứng dụng mà trong đó hợp kim kẽm là vật liệu được lựa chọn.